Gestion des défaillances : Anticiper, réagir et améliorer en continu

« La prévention et la gestion efficace des défaillances sont essentielles pour assurer la fiabilité et la sécurité des installations industrielles. » Dans l’industrie, la gestion des défaillances est un enjeu majeur qui impacte la sécurité, la productivité et la rentabilité des infrastructures. Une approche structurée permet non seulement de réagir rapidement…

« La prévention et la gestion efficace des défaillances sont essentielles pour assurer la fiabilité et la sécurité des installations industrielles. »

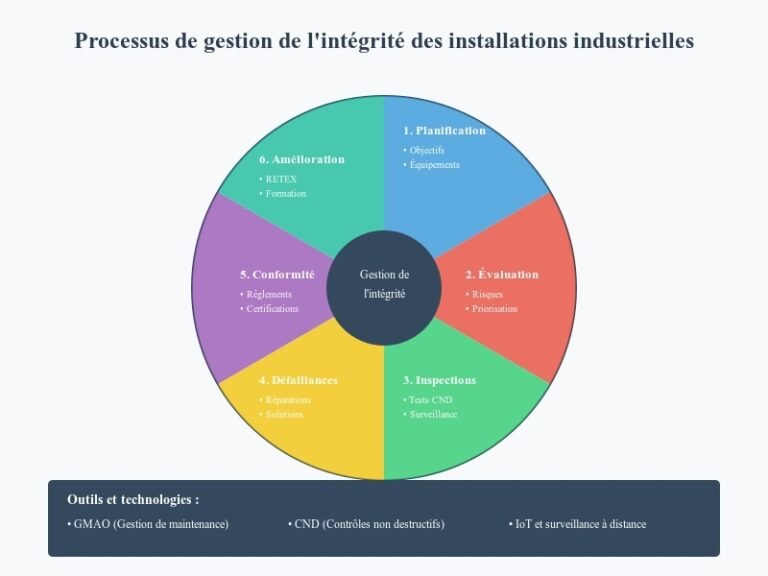

Dans l’industrie, la gestion des défaillances est un enjeu majeur qui impacte la sécurité, la productivité et la rentabilité des infrastructures. Une approche structurée permet non seulement de réagir rapidement aux incidents, mais surtout de les prévenir et d’optimiser la durabilité des équipements. Voici les étapes essentielles pour une gestion des défaillances efficace.

1. Identification et classification des défaillances

La première étape consiste à recenser et classer les défaillances en fonction de leur origine et de leur impact potentiel :

- Défaillances mécaniques : usure, fissuration, fatigue des matériaux.

- Défaillances chimiques : corrosion, érosion, réactions indésirables.

- Défaillances humaines : erreurs d’exploitation, maintenance inadéquate.

- Défaillances systémiques : procédures inadaptées, conception défaillante.

2. Analyse des causes racines (RCA – Root Cause Analysis)

Une fois une défaillance identifiée, il est crucial d’en comprendre l’origine pour éviter qu’elle ne se reproduise. L’analyse des causes racines repose sur plusieurs méthodes :

- Diagramme d’Ishikawa (5M) : analyse des causes en lien avec le Matériel, la Main d’Œuvre, les Méthodes, le Milieu et les Mesures.

- Méthode des 5 Pourquoi : interrogation successive pour remonter à la cause première.

- Analyse des arbres de défaillance : modélisation des chaînes d’événements conduisant à la défaillance.

3. Plan d’action correctif et préventif

Une fois la cause identifiée, il convient de mettre en place un plan d’action efficace :

- Actions correctives : réparation, remplacement de composants, modification des procédures.

- Actions préventives : mise en place d’un plan de maintenance prédictive, renforcement des inspections, formation du personnel.

- Mise à jour des protocoles de sécurité pour intégrer les enseignements tirés.

4. Suivi et validation des actions mises en place

Un suivi rigoureux est indispensable pour s’assurer de l’efficacité des mesures correctives et préventives :

- Audits et inspections périodiques.

- Indicateurs de performance (taux de défaillance, durée moyenne de réparation, nombre d’incidents récurrents).

- Feedback des opérateurs et techniciens pour ajuster les stratégies si nécessaire.

5. Amélioration continue et retour d’expérience (RETEX)

La gestion des défaillances ne s’arrête pas à la correction d’un problème. Il est essentiel de capitaliser sur l’expérience acquise pour améliorer en permanence les pratiques :

- Partage des enseignements au sein de l’organisation.

- Intégration des RETEX dans la formation et les guides de procédures.

- Utilisation des technologies avancées (monitoring IoT, maintenance prédictive) pour détecter les signaux faibles.

Conclusion

Une gestion efficace des défaillances repose sur une démarche proactive et structurée. En combinant analyse précise, actions ciblées et amélioration continue, il est possible de réduire les arrêts non planifiés, d’optimiser les coûts de maintenance et d’assurer une exploitation sécurisée des installations industrielles.

Besoin d’accompagnement dans la gestion de vos défaillances ? Contactez INSPEX pour une expertise sur mesure !

2 liens pertinents à consulter pour aller plus loin

1. Maintenance prédictive : principes et bénéfices

👉 https://www.ibm.com/fr-fr/topics/predictive-maintenance

Un article de référence sur la maintenance prédictive par IBM, utile pour contextualiser les méthodes de prévention des défaillances.

2. Analyse de causes racines (RCA) – Méthodes & outils

👉 https://asq.org/quality-resources/root-cause-analysis

Guide de l’American Society for Quality sur les techniques RCA (Root Cause Analysis), comme les 5 pourquoi, Ishikawa, etc.

Un commentaire